Potenzia la tua produzione con il sistema Andon Wireless di ThinkIN

Immagina di poter identificare e risolvere i problemi sulla tua linea di produzione in tempo reale, senza dover correre da un capo all'altro della fabbrica o ricorrere a continue chiamate telefoniche. Immagina di poter tracciare tutti questi interventi, misurare ed ottimizzare i tempi di risposta.

E se ti dicessi che questo è possibile grazie al sistema Andon Wireless di ThinkIN?

Scopri come questa innovazione può trasformare la tua produzione e renderti più competitivo

- I sistemi Andon migliorano il flusso di produzione riducendo i tempi di fermo e aumentando la produttività complessiva.

- Forniscono avvisi immediati per difetti potenziali, permettendo una gestione tempestiva dei problemi di qualità.

- Facilitano la comunicazione in tempo reale tra operatori e supervisori, assicurando che i problemi siano affrontati rapidamente, contribuendo così a significativi risparmi sui costi nella produzione

Cos'è un Sistema Andon?

Un sistema Andon è uno strumento di comunicazione visiva e acustica utilizzato in produzione per avvisare i lavoratori e i supervisori di problemi di qualità o di processo. Originati dalle pratiche di lean manufacturing, i sistemi Andon consentono agli operatori di segnalare la necessità di assistenza, garantendo che i problemi siano affrontati tempestivamente per ridurre al minimo i tempi di fermo e mantenere standard di qualità elevati.

Il servizio Andon di ThinkIN è progettato per trasformare il modo in cui operano le industrie, permettendo di gestire in modo semplice ed efficace le richieste della produzione, fornendo le informazioni necessarie per aumentare l'efficienza operativa e la produttività.

I Vantaggi dell'Implementazione dei Sistemi Thinkin Andon Wirless

L'implementazione dei sistemi Andon in un ambiente manifatturiero offre diversi vantaggi significativi, tra cui:

-

-

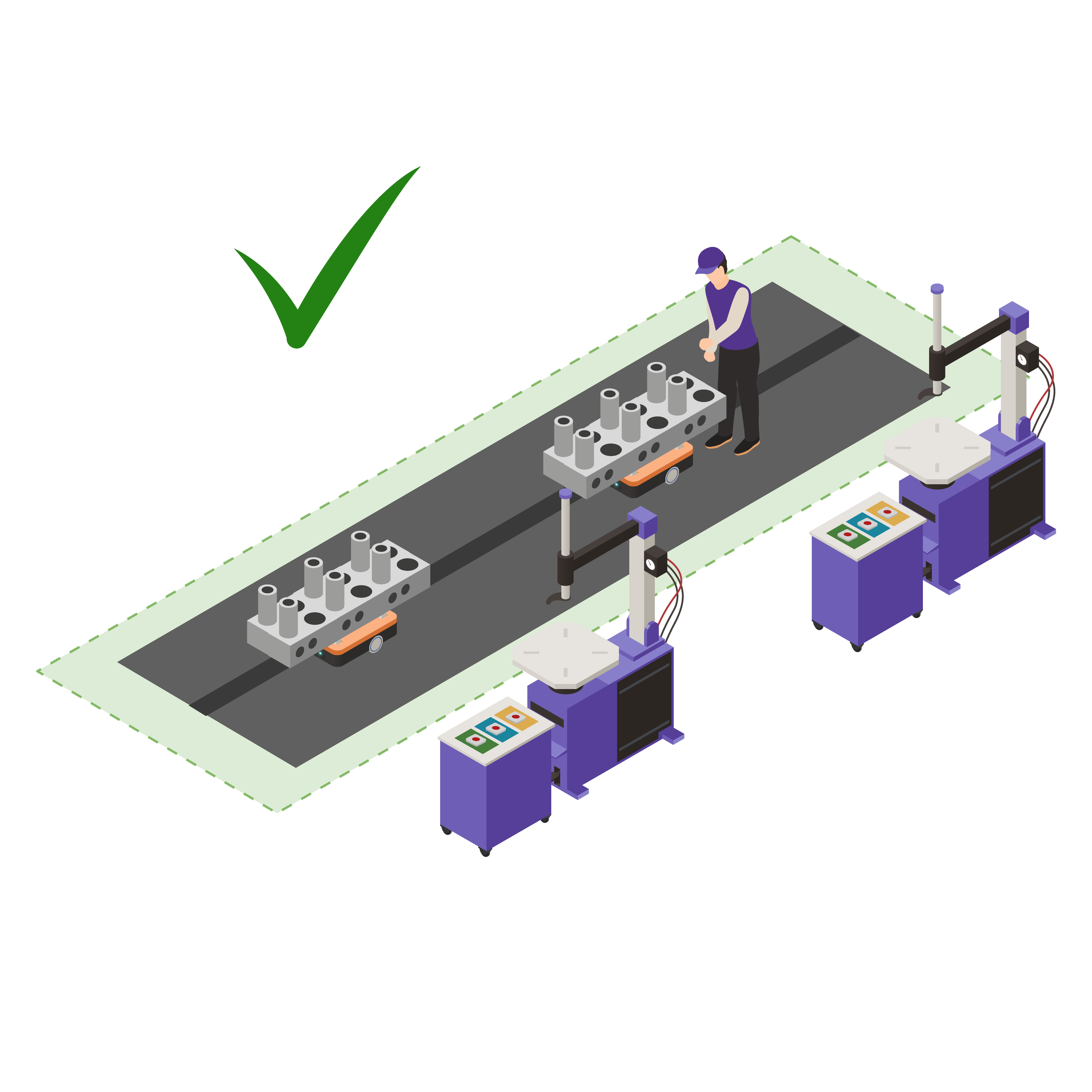

Miglioramento dell'efficienza: consentendo l'identificazione e la risoluzione rapida dei problemi, i sistemi Andon aiutano a mantenere un flusso di produzione regolare, riducendo i tempi di fermo e aumentando la produttività.

-

-

-

Controllo della qualità potenziato: con avvisi immediati sui potenziali difetti, i problemi di qualità possono essere affrontati prima che si aggravino, garantendo che i prodotti soddisfino standard elevati.

-

-

-

Maggiore coinvolgimento dei dipendenti: dare ai lavoratori la possibilità di segnalare i problemi favorisce un senso di responsabilità e coinvolgimento, portando a una maggiore soddisfazione e morale sul lavoro.

-

-

-

Riduzione dei costi: riducendo le interruzioni e i difetti, i sistemi Andon contribuiscono a significativi risparmi sui costi nel processo produttivo.

-

Come Funziona il Sistema Andon Wireless di ThinkIN?

Ora entriamo nel vivo: come funziona esattamente il sistema Andon Wireless di ThinkIN? Preparati a scoprire una tecnologia che cambierà il modo in cui gestisci la tua produzione.

Il sistema Andon Wireless di ThinkIN è stato progettato per offrire una gestione delle chiamate efficiente e semplice, eliminando la necessità di cablaggi complessi e offrendo una soluzione completamente flessibile ed adattabile a diverse esigenze produttive.

1. Dispositivi di Chiamata Wireless

Ogni postazione di lavoro è dotata di un dispositivo di chiamata wireless, alimentato a batteria, che può essere facilmente installato e spostato secondo necessità. Questo dispositivo consente agli operatori di inviare rapidamente una segnalazione in caso di problemi sulle isole di lavoro o sulle linee di produzione.

2. Processo di Segnalazione e Gestione

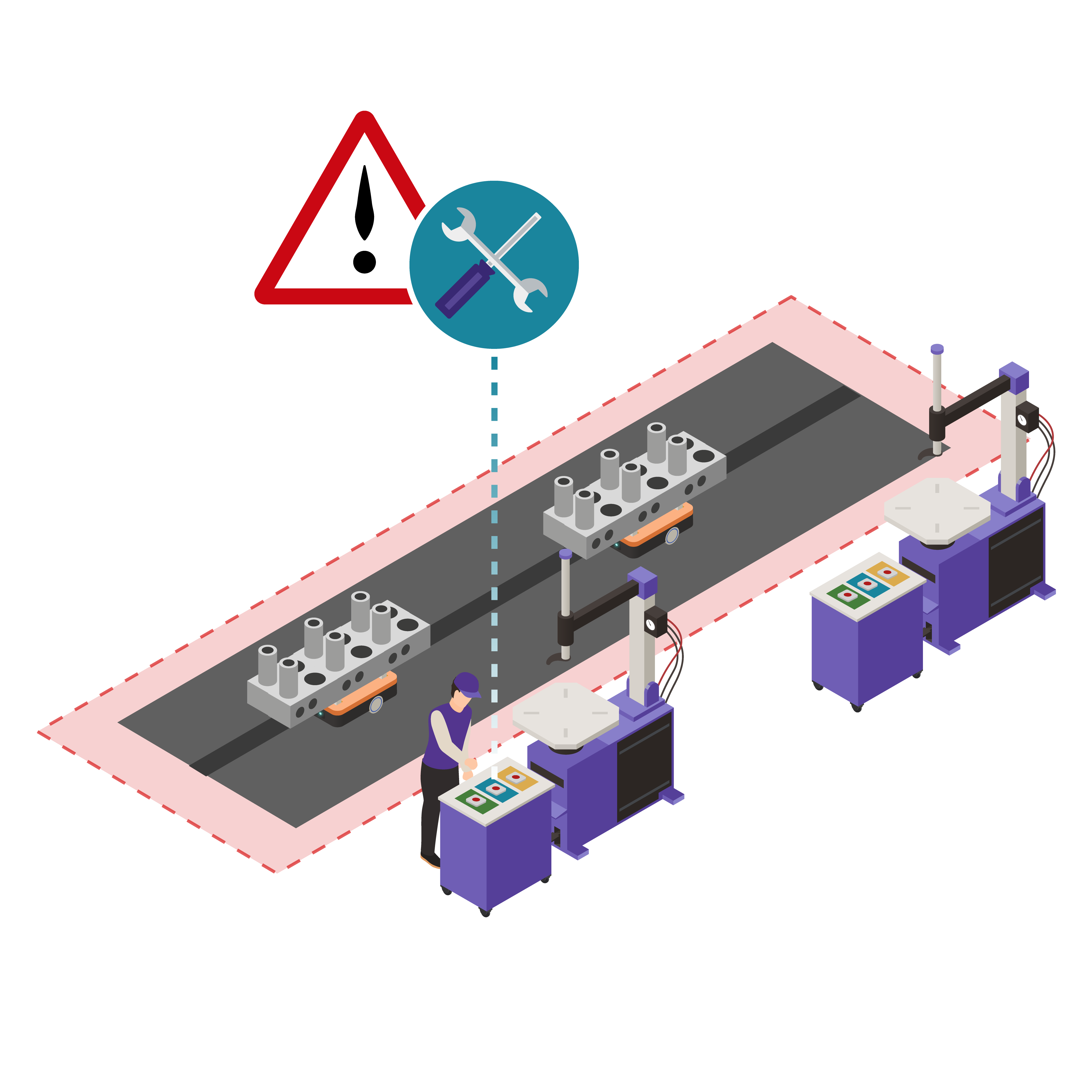

Quando un operatore rileva un problema, come un guasto alla macchina o una non conformità, preme il pulsante sul dispositivo di chiamata. Il segnale viene trasmesso wireless a chi di competenza, dove la segnalazione viene immediatamente registrata e visualizzata.

-

Categorizzazione delle Segnalazioni: Le segnalazioni vengono categorizzate automaticamente, facilitando un intervento tempestivo e mirato a seconda della richiesta. Le categorie possono includere chiamate per la manutenzione, problemi logistici o emergenze.

-

Feedback Visivo: Gli operatori ricevono un feedback immediato e visuale tramite il LED presente sul dispositivo, che conferma la ricezione della segnalazione e la successiva presa in carico della richiesta.

-

Backoffice: ciascuna segnalazione registrata a sistema entra in un processo strutturato di gestione, consultabile tramite un applicativo di backoffice. L’applicativo permette di monitorare l’avanzamento delle richieste, oltre che rilevare i tempi di evasione visualizzabili tramite un cruscotto di analitiche. Questo risulta fondamentale per poter capire come andare a migliorare ed ottimizzare i tempi di risposta, al fine di garantire la massima continuità della produzione.

-

Notifiche: è possibile registrarsi a diverse categorie di segnalazioni su diversi canali di notifica, per poter rispondere in maniera tempestiva alle richieste provenienti dal campo. Tra questi: notifiche push da applicazione mobile, email, altro.

3. Benefici del Sistema Thinkin Andon Wireless

-

Flessibilità Operativa: L'assenza di cablaggi permette di posizionare i dispositivi dove è più conveniente e di spostarli facilmente in caso di modifiche nella configurazione dell’isola di lavoro o linea di produzione.

-

Riduzione dei Costi di Installazione: L'installazione di un sistema wireless è meno invasiva e costosa rispetto a un sistema cablato, riducendo i tempi di setup e la necessità di interventi strutturali.

-

Scalabilità: Il sistema può essere facilmente ampliato man mano che la produzione cresce, aggiungendo nuovi dispositivi senza la complessità di estendere un'infrastruttura cablata.

In sintesi

Incorporare i sistemi Andon nelle operazioni di produzione è una mossa strategica che offre numerosi vantaggi, dalla comunicazione migliorata al controllo della qualità potenziato. Mentre i produttori cercano di ottimizzare i loro processi e rimanere competitivi, i sistemi Andon di Thinkin si distinguono come uno strumento prezioso per migliorare l'efficienza e la produttività.

Sei pronto a portare le tue operazioni manifatturiere al livello successivo?

Scopri di più e scarica la nostra brochure

Non perdere l'occasione di scoprire come il Sistema Andon Wireless può fare la differenza nella tua linea di produzione.

Scarica la nostra brochure gratuita!