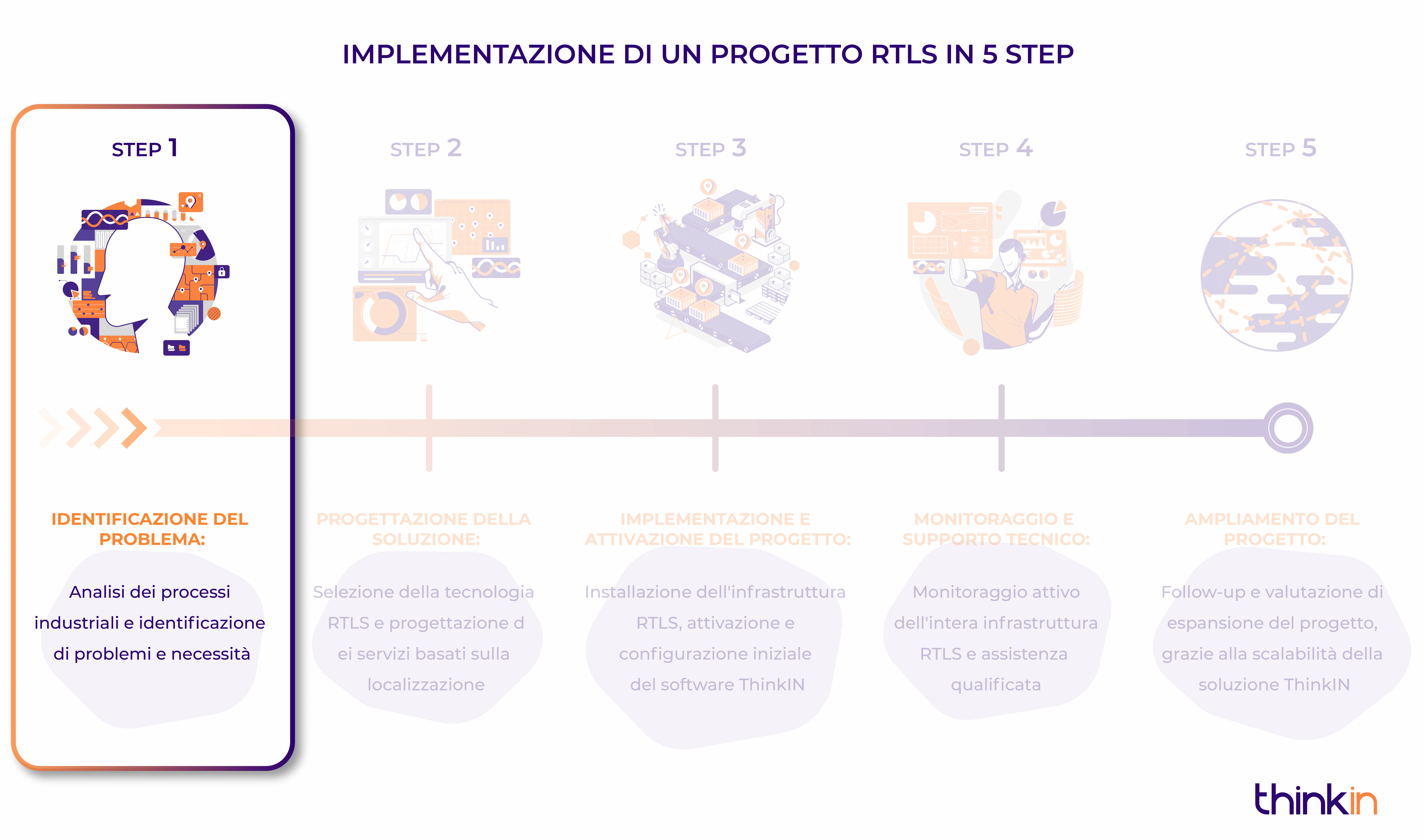

Step 1 di un progetto RTLS: identificazione del problema

L'identificazione del problema è il primo dei 5 step per l'implementazione di un progetto RTLS. Da un workshop ad un report dettagliato e personalizzato, ecco come ThinkIN gestisce questo primo importante step.

- Un progetto RTLS parte dal problema

- Workshop per analizzare il processo produttivo e il livello di digitalizzazione

- Report personalizzato su quanto analizzato e relativa possibile soluzione

Nel nostro precedente articolo vi abbiamo parlato di quali sono i 5 step per implementare un progetto RTLS, in questo articolo approfondiremo come viene gestito il primo step, ovvero l'identificazione del problema.

Solitamente, il Cliente si rivolge a noi perché intravede la possibilità di utilizzare tecnologie RTLS per rispondere ad un'esigenza legata alla produzione o ad alcuni percorsi di digitalizzazione intrapresi. Ad esempio, la poca visibilità su l'inventario o sui flussi intra-logistici del proprio magazzino, oppure una scarsa efficienza nella movimentazione dei semilavorati in produzione.

Il WorkShop

Ciascun progetto RTLS parte quindi dalla comprensione a fondo del problema, che passa inevitabilmente da un approfondimento del processo produttivo del Cliente oltre che di eventuali altri aspetti di cui tenere di conto. Questo approfondimento si basa in un design workshop di qualche ora, fruibile online, ma meglio ancora se presso il Cliente per avere una visione più chiara e completa dell’ambiente industriale in cui la soluzione RTLS andrà ad inserirsi.

Il workshop parte con una breve formazione su servizi e tecnologie di localizzazione indoor e su come questi siano stati applicati con successo da diversi Clienti ThinkIN, in Italia e all’estero. Questa prima parte, oltre a fornire un approfondimento su RTLS e servizi ThinkIN, aiuta il Cliente ad immaginare un utilizzo su più ampia scala, a fronte di una unica infrastruttura che verrebbe installata.

Successivamente, il nostro team di esperti analizza il processo produttivo del Cliente, le sfide che si sta cercando di affrontare e cerca di comprendere a fondo gli obiettivi del progetto sia nel breve, che medio termine.

Gli elementi chiave del nostro WorkShop

Alcuni requisiti importanti da considerare nell’organizzazione del Workshop:

- Soggetti coinvolti: è estremamente importante coinvolgere le principali figure del Cliente coinvolte direttamente (o indirettamente) nel progetto (ad esempio, responsabile produzione, logistica, IT, operatori sul campo), per comprendere al meglio sia gli aspetti legati alle difficoltà riscontrate sul campo sia vincoli su, ad esempio, l’usabilità delle possibili soluzioni.

- Analisi del processo produttivo: assieme al Cliente si ripercorre interamente il processo produttivo, per capire a fondo le varie fasi di lavorazione, gli strumenti di lavoro utilizzati e gli ambienti di produzione. Da questo primo approfondimento si riesce a capire bene i vincoli di utilizzo delle tecnologia ed ipotizzare quale potrebbe essere la soluzione che meglio si adatta all'ambiente specifico del Cliente. Infine, questa analisi ci aiuta anche ad immaginare eventuali altri utilizzi della tecnologia RTLS al di là di quanto ipotizzato inizialmente.

- Quantificazione del problema: si cerca di quantificare il problema sia in termini qualitativi (ad esempio, difficoltà nel trovare dei semilavorati) che quantitativi (ad esempio, tempo perso a cercare il semilavorato, frequenza di un certo evento, etc.). Questo è un esercizio molto importante per poter definire i benefici attesi e soprattutto il ritorno nel tempo sull'investimento effettuato nel progetto.

- Livello di digitalizzazione: si vanno a mappare i sistemi IT in essere (ad esempio, ERP, WMS, MES, etc.). Questo serve per capire il livello di digitalizzazione del Cliente e a documentare eventuali difficoltà o vincoli di integrazione con sistemi esistenti. Inoltre ci permette di creare una progettualità incrementale, dove si prevedono integrazioni solo quando necessarie.

A completamento di questa fase di identificazione del problema viene rilasciato un report che riassume le caratteristiche, le difficoltà e le necessità esposte dal Cliente durante il Workshop, e si identificano anche i principali servizi di ThinkIN che potrebbero supportare una loro risoluzione o mitigazione. Questi potrebbero essere servizi esistenti o customizzati su misura per la specifica esigenza del Cliente, sempre a partire dalla piattaforma di ThinkIN location intelligence.

Il report prevede anche una indicazione budgetaria di realizzazione del progetto e di un eventuale progetto pilota. Questo aiuta il Cliente a pianificare una eventuale realizzazione del progetto nel tempo, con passi incrementali in funzione di quelli che sono i budget disponibili.